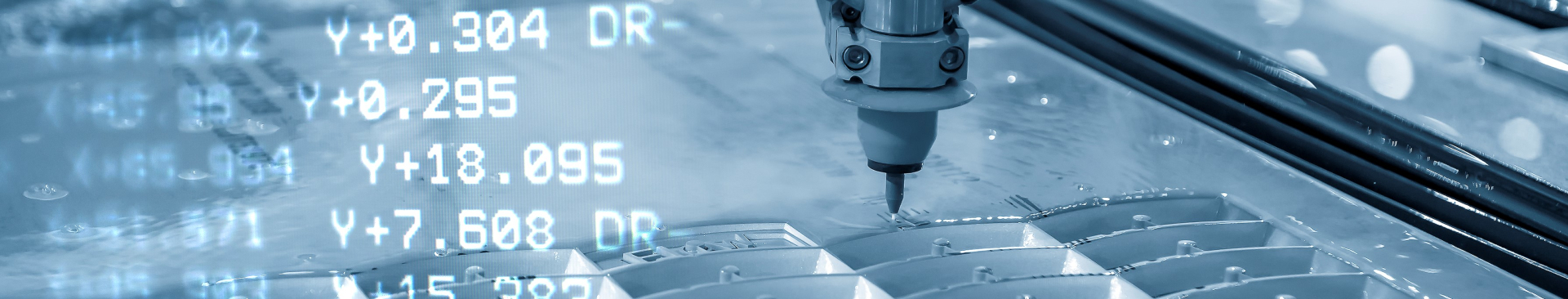

Das Wasserabrasivstrahlschneiden ist ein äußerst flexibles Fertigungsverfahren, das zur Herstellung individueller Werkstücke seit den 80er Jahren in der industriellen Fertigung eingesetzt wird. Die Schneidarbeit verrichtet dabei nicht das Wasser, sondern feinkörnige abrasive Partikel, die in das Schneidwasser eingebracht und mit Hilfe des Hochdruckwasserstrahls auf bis zu 2,5-fache Schallgeschwindigkeit beschleunigt werden. Dadurch können härteste Werkstoffe zuverlässig geschnitten werden.

Das Wasserstrahlschneiden ist in der Teilefertigung ein beliebtes Trennverfahren, das im Vergleich zu anderen Technologien durch seine Vielfalt an bearbeitbaren Materialien besticht:

Metalle, Kunststoffe, Verbundwerkstoffe, Technische Keramiken, Glas, Stein, Materialverbunde, uvm.

Weitere Informationen finden Sie hier.

Ein wesentlicher Vorteil des Verfahrens ist die geringe Prozesstemperatur, die den Grundwerkstoff im Gegensatz zu anderen trennenden Verfahren nicht thermisch beeinflusst. Damit kommt es zu keiner Materialeigenschaftsänderung, keinem Verzug, keinen Mikrorissen oder Schmauchspuren beim Schneiden.

Keine Materialeigenschaftsänderung

Kein thermischer Verzug

Keine Mikrorisse

Keine Schmauchspuren

Durch die minimalen Prozesskräfte am Werkstück ermöglicht das Wasserstrahlschneiden die Bearbeitung von dünnen und spröden Bauteilen. Gleichzeitig eignet es sich aber auch zum Durchtrennen von besonders dicken Bauteilen, die mit anderen Trennverfahren nicht mehr handelbar sind.

Kaum Prozesskräfte

Geringe Spannkräfte ausreichend

Beim Mikrowasserstrahlschneiden können mit einem Schneidstrahl zwischen 0,2mm und 0,3mm filigranste Teile mit hoher Genauigkeit hergestellt werden. Der schmale Schnittspalt bietet zudem eine hohe Materialausnutzung.

Kleinster Schnittspalt

Dünne Stege

Präzise Strahlpositionierung

Das Wasserstrahlschneiden ist flexibel einsetzbar und sowohl bei der Einzelteilfertigung, als auch bei bis zu mittleren Serien kostengünstiger als alternative Verfahren. So können beispielsweise keramische Bauteile aus Standard-Halbzeugen gefertigt werden, die sonst nur mit zeitaufwendigen Urformverfahren oder durch eine kostenintensive Schleifbearbeitung herstellbar sind.

Einzelteilfertigung

Serienfertigung

Die bei dem Beschnitt entstehende, gratfreie Schnittkante wirkt sich positiv auf die gesamten Herstellkosten aus, denn meist ist eine mechanische Nachbearbeitung nicht erforderlich.

Nahezu gratfrei

Minimaler Nachbearbeitungsaufwand

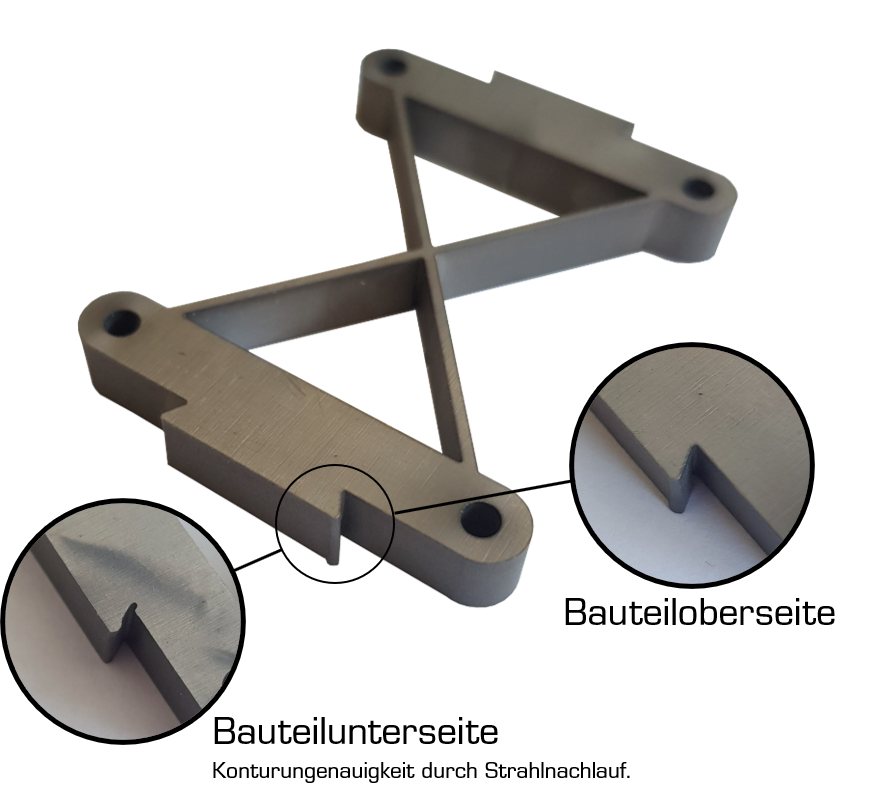

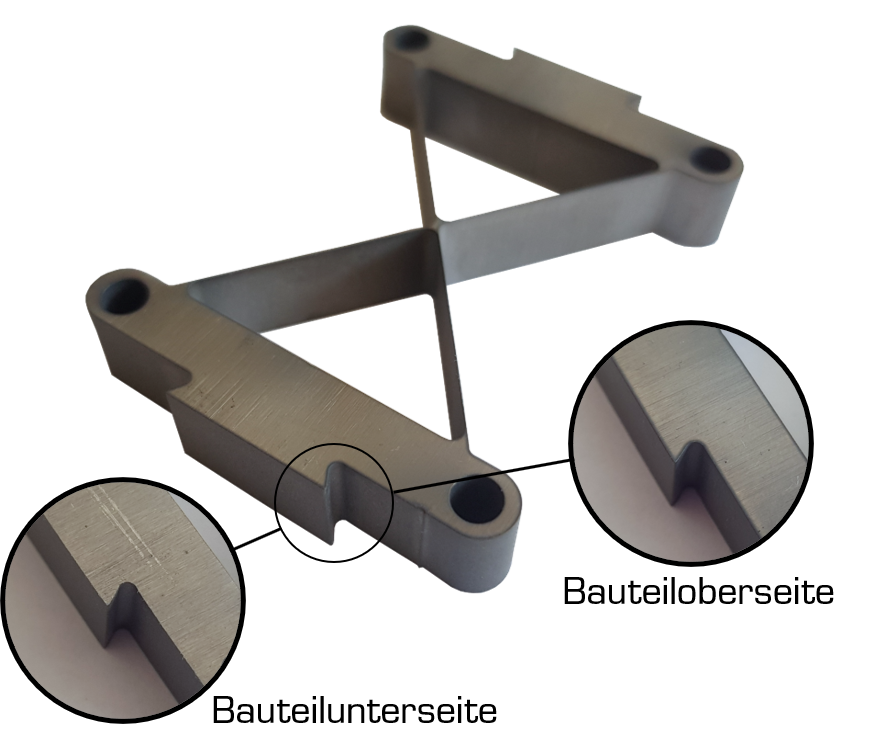

Die Schnittfläche ist gekennzeichnet durch einen Glattschnittbereich und einen Bereich, in dem der so genannte Strahlnachlauf erkennbar ist. Dieser ist durch eine erhöhte Rauheit und Riefigkeit zu erkennen.

Qualitätsschnitt (Q5) präziser Schnitt mit niedriger Rauheit und hoher Schnittgüte

Produktionsschnitt (Q3) ausgewogenes Verhältnis aus Schnittgüte und ökonomischen Gesichtspunkten

Trennschnitt (Q1) schneller, preiswerter Schnitt ohne Fokus auf Bearbeitungsqualität und Präzision

Die Schnittfuge weist, ähnlich wie bei anderen Schneidverfahren, nicht ideal parallele Schnittflächen auf sondern ist leicht konisch ausgebildet. Der Schnittwinkelfehler liegt abhängig von der Werkstückstärke und der Materialhärte zwischen 0,1° und 2°. Sollte der Schnittwinkelfehler nicht tolerierbar sein, kann der Schneidkopf angestellt und der Winkelfehler kompensiert werden.

Schnittwinkelfehler 0,1° - 2°

Auf Wunsch kompensierbar

Bei großen Materialstärken oder harten Werkstoffen kann es zu Konturungenauigkeiten an der unteren Bauteilseite kommen. Grund hierfür ist der verfahrenstypische Strahlnachlauf. Diese Konturungenauigkeit kann auf Wunsch durch gezielte Beeinflussung der Bearbeitungsparameter minimiert oder sogar vollständig beseitigt werden.

Konturungenauigkeit bei harten Werkstoffen und großen Materialstärken

Auf Wunsch kompensierbar

Werkstücktoleranzen von +-0,1mm sind beim Wasserstrahlschneiden in den meisten Fällen umsetzbar. Die genau erzielbare Werkstückgenauigkeit ist im Einzelfall zu bestimmen. Sie hängt von unterschiedlichen Faktoren, wie unter anderem dem Material, Materialstärke, Vorschubgeschwindigkeit und der verwendeten Wasserstrahlschneidanlage ab. Beim Mikrowasserstrahlschneiden, sowie bei Bauteilserien mit umfassenden Voruntersuchungen sind Werkstücktoleranzen weit unter +-0,1mm erzielbar.

Werkstücktoleranz +-0,1mm

Auf Wunsch kleinere Toleranzen

Beim Anfahren der Bauteilkontur mit dem Wasserstrahl kann eine kleine Marke entstehen. Diese kann nachträglich mechanisch entfernen werden. Bei einigen Bauteilen ist es darüber hinaus notwendig Anbindungsstellen vorzusehen, um die ausgeschnittenen Bauteile zu fixieren. Der Anbindungssteg ist in der Regel nur 0,2-0,3mm stark und ermöglichst ein einfaches heraustrennen des Bauteils nach der Bearbeitung.

Marken bei Anschnitt- und Anbindungsstellen

Können mechanisch entfernt werden

Wasser dient als Trägermedium für die Schneidpartikel. Bei hydrophilen Materialien, wie beispielsweise bestimmten Holzsorten oder Verbundmaterialien mit Naturfasern, kann es zum aufquellen des Materials kommen. Durch entsprechende Vorkehrungen ist dieser Effekt allerdings auf ein Minimum reduzierbar.

Aufquellen bei hydrophilen Materialien

Auf Wunsch auf ein Minimum kompensierbar